Как изготавливают алюминиевый профиль

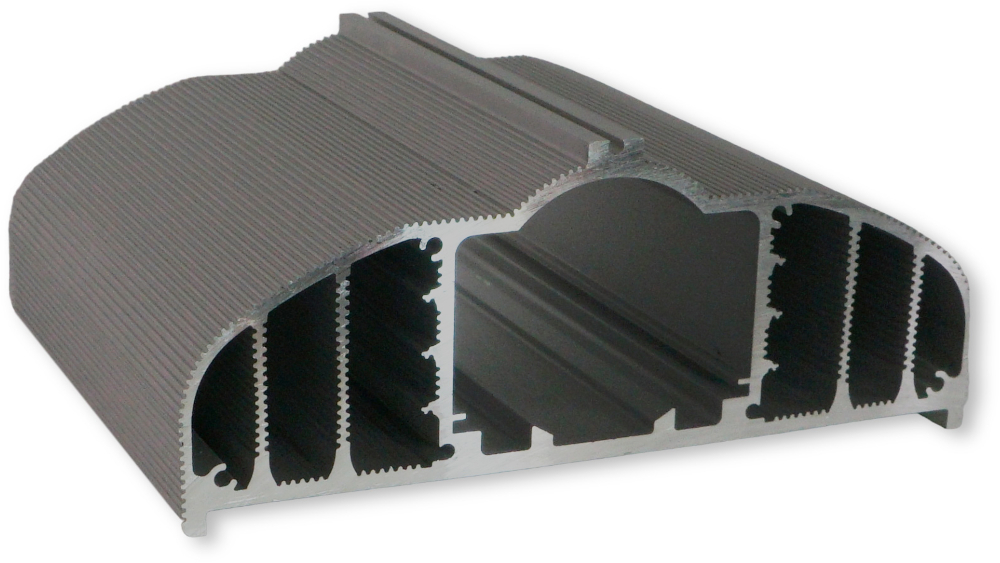

Алюминиевый профиль — это изделие из алюминия или его сплавов, имеющее различные поперечные сечения (от простых круглых и квадратных до сложных форм, предназначенных для специфических задач). Благодаря своим уникальным свойствам, таким как легкость, прочность, коррозионная стойкость и легкая обрабатываемость, алюминиевый профиль нашел широкое применение во множестве отраслей, от строительства и автомобилестроения до аэрокосмической промышленности и производства бытовой техники.

Роль в строительстве

В строительной индустрии алюминиевые профили используются для создания фасадных систем, оконных рам, дверей и раздвижных систем. Они обеспечивают не только эстетический вид, но и повышают энергоэффективность зданий за счет отличной теплоизоляции.

Применение в транспорте

В автомобильной промышленности алюминиевые профили применяют для уменьшения массы транспортных средств, что прямо влияет на снижение потребления топлива и эмиссии CO2. Также они используются в конструкциях автобусов, поездов, а также в авиационной и космической отраслях для снижения веса летательных аппаратов.

Использование в производстве электроники

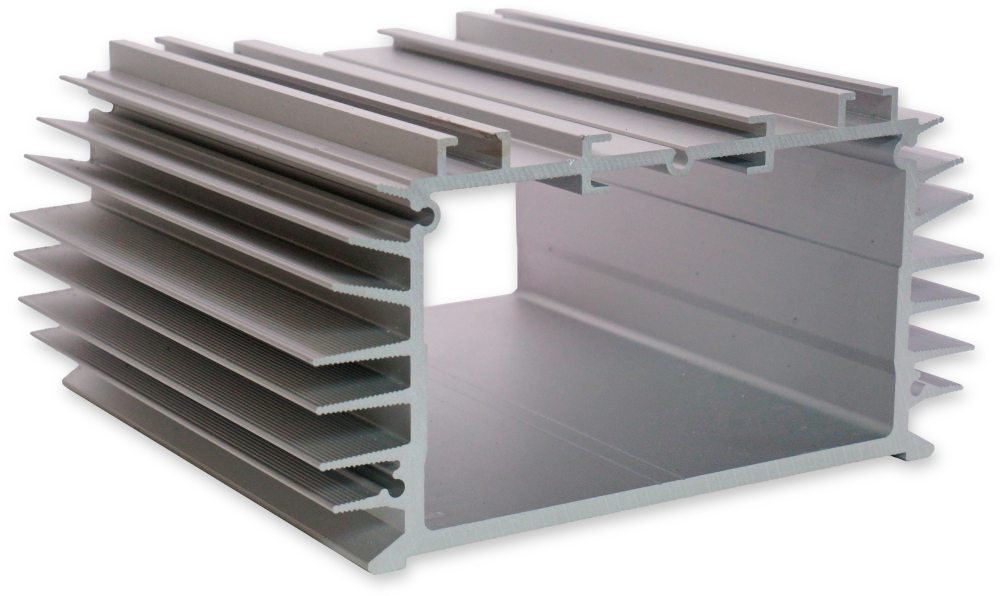

Алюминиевые профили востребованы в электронной промышленности, где они находят применение в качестве радиаторов для отвода тепла от электронных компонентов. Их способность к быстрой теплопроводности помогает поддерживать оптимальную работоспособность устройств.

Бытовая техника и мебель

В производстве бытовой техники и мебели алюминиевые профили используют для создания ручек, корпусов, рам и других элементов, которые должны быть не только прочными и легкими, но и иметь привлекательный внешний вид.

Альтернативная энергетика

С развитием альтернативной энергетики алюминиевые профили стали ключевым элементом в производстве солнечных панелей и ветрогенераторов. Они используются для создания долговечных и эффективных конструкций, способствующих максимальному сбору энергии.

Выбор и подготовка сырья для производства

Производство качественного алюминиевого профиля начинается с выбора и подготовки сырья. Используемый алюминий должен соответствовать определённым стандартам чистоты и состава, чтобы готовый профиль обладал всеми необходимыми свойствами: прочностью, коррозийной стойкостью и пластичностью.

-

Выбор алюминия:

- Исходный материал: Алюминиевый сплав, чаще всего используется серия 6000 (например, 6061 или 6063), которая хорошо сбалансирована между прочностью и пластичностью, что критично для процесса экструзии.

- Качество алюминия: Для производства профилей выбирают алюминий высокой чистоты с минимальным количеством примесей. Это обеспечивает высокую коррозийную стойкость и оптимальные механические характеристики.

-

Подготовка алюминия:

- Переплавка: Алюминиевые бруски сначала переплавляются для удаления включений и достижения однородности состава.

- Гомогенизация: Процесс, при котором алюминиевый слиток нагревается до температуры, способствующей выравниванию распределения элементов сплава. Это важно для предотвращения возникновения трещин при экструзии и повышения обрабатываемости материала.

- Охлаждение: После гомогенизации слитки медленно охлаждаются, чтобы предотвратить внутренние напряжения и деформации.

-

Подготовка к экструзии:

- Нагрев: Перед началом процесса экструзии алюминиевые слитки нагревают до температуры около 450-500 °C. Это делает алюминий достаточно мягким для деформации, но сохраняет его прочностные характеристики.

- Очистка: Поверхность слитка очищается для удаления оксидной пленки и других загрязнений, что необходимо для получения гладкой и чистой поверхности профиля.

Примечание: Купить алюминиевый профиль для светодиодных светильников можно в компании ООО "А-ЛЕД.ПРО", которая предлагает широкий ассортимент профилей, подходящих для различных типов освещения.

Качественная подготовка сырья — залог успеха на всех последующих этапах производства алюминиевого профиля. Следующий важный шаг — экструзия, где алюминий приобретает необходимую форму.

Описание процесса экструзии алюминиевого профиля

Экструзия алюминиевого профиля — это технологический процесс, при котором подготовленный алюминиевый слиток преобразуется в профиль с заданной формой поперечного сечения. Процесс требует точности и контроля на каждом этапе для обеспечения высокого качества конечного продукта.

-

Подготовка оборудования и материалов:

- Пресс для экструзии: Оборудование должно быть тщательно проверено и подготовлено. Важно, чтобы гидравлическая система была исправна и обеспечивала равномерное давление на алюминий во время прессования.

- Матрица: Изготовление матрицы, через которую будет прессоваться алюминиевый слиток, выполняется с учетом требуемых размеров и формы профиля. Матрица должна быть изготовлена из высокопрочной стали, чтобы выдерживать высокие температуры и давление.

-

Процесс экструзии:

- Нагрев слитка: Слиток предварительно нагревают до температуры около 450-500 °C для снижения его прочности и упрощения процесса деформации.

- Загрузка слитка: Нагретый слиток помещают в контейнер пресса для экструзии. Важно обеспечить его центрирование для равномерного прессования.

- Прессование: С помощью гидравлического или механического пресса слиток выдавливают через матрицу. При этом алюминий принимает форму отверстия матрицы, формируя профиль.

- Охлаждение профиля: Сразу после формирования профиль проходит через серию водяных или воздушных охладителей, которые быстро снижают его температуру для предотвращения деформации.

- Вытяжка: Готовый профиль вытягивают с помощью специальных механизмов на вытяжные столы, где он постепенно остывает.

-

Послеобработка:

- Резка: После охлаждения профиль режут на заданные размеры с помощью автоматических пил или лазерных систем.

- Искусственное старение: Для улучшения механических свойств профиля его подвергают процессу старения (отжига), который включает нагрев до определенной температуры и последующее охлаждение.

- Поверхностная обработка: В зависимости от требований к профилю его могут покрывать порошковой краской, анодировать или обрабатывать для улучшения коррозийных свойств и внешнего вида.

Охлаждение, резка и последующая обработка профиля

После того как алюминиевый профиль получен путем экструзии, необходимо провести его охлаждение, резку на отрезки и провести ряд последующих обработок для придания профилю требуемых качеств и характеристик. Эти этапы критичны для обеспечения качества и точности готового продукта.

Охлаждение

-

Цель охлаждения: Основная цель охлаждения — быстро снизить температуру профиля после его выхода из пресса, что предотвращает деформацию и сохраняет форму профиля.

-

Методы охлаждения:

- Воздушное охлаждение: Профиль проходит через серию вентиляторов, которые обдувают его холодным воздухом. Этот метод эффективен для профилей с менее сложными формами и меньшей массой.

- Водяное охлаждение: Более интенсивный метод, при котором профиль проходит через водяные ванны или охлаждается распыленной водой. Используется для толстых и сложных профилей, так как вода отводит тепло быстрее воздуха.

-

Регулировка процесса охлаждения: Температура и скорость охлаждения могут регулироваться в зависимости от типа алюминиевого сплава и требуемых свойств профиля. Контроль этих параметров критичен для предотвращения внутренних напряжений.

Резка

-

Определение размеров: После охлаждения профиль режется на заданные размеры, которые зависят от предпочтений заказчика и предназначения профиля.

-

Инструменты для резки:

- Механическая пила: Наиболее распространенный инструмент, подходит для большинства типов профилей.

- Лазерная резка: Используется для высокоточной резки и позволяет достичь чистых и ровных краев, особенно при сложных контурах.

-

Техника резки: В процессе резки важно контролировать скорость и точность, чтобы минимизировать деформацию и избежать загрязнения краев профиля.

Последующая обработка

-

Термическая обработка:

- Искусственное старение (отжиг): Профиль нагревается до определенной температуры и выдерживается в течение некоторого времени, чтобы улучшить его механические свойства, такие как прочность и твердость.

-

Поверхностная обработка:

- Анодирование: Электрохимический процесс, который увеличивает толщину природной оксидной пленки на поверхности алюминия. Это не только улучшает коррозионную стойкость, но и позволяет колеровать профиль в различные цвета.

- Порошковое покрытие: Нанесение полимерного порошка на поверхность профиля.

Контроль качества и тестирование алюминиевого профиля

Контроль качества и тестирование — ключевые этапы в производстве алюминиевого профиля, обеспечивающие соответствие готовой продукции строгим стандартам и техническим требованиям. Эти процедуры включают широкий спектр оценок и испытаний, начиная от визуальной инспекции и заканчивая сложными механическими тестами.

Визуальная инспекция

-

Первичная оценка:

- Проверка на наличие внешних дефектов, таких как царапины, вмятины и неоднородности цвета.

- Убедиться, что профиль имеет правильную форму и размеры согласно техническому заданию.

-

Оценка поверхностной обработки:

- Проверка качества анодированного или порошкового покрытия.

- Инспекция на наличие пузырьков, трещин и других поверхностных несовершенств.

Механические испытания

-

Тест на прочность при растяжении:

- Испытания проводятся для определения максимальной нагрузки, которую может выдержать профиль, и его способности растягиваться до образования разрыва.

-

Испытание на изгиб:

- Тесты на изгиб проверяют способность профиля сопротивляться деформации под воздействием сгибающих сил.

-

Твердость по Бринеллю или Виккерсу:

- Эти тесты определяют твердость материала путем вдавливания в его поверхность твердого индентора под заданным нагрузками.

Коррозийные испытания

-

Солевой туман (соляной спрей):

- Тестирование на коррозийную стойкость путем распыления соленой воды, имитирующей агрессивные условия эксплуатации.

-

Проверка устойчивости к UV излучению:

- Для алюминиевых профилей с полимерным покрытием проверяют стойкость цвета и материала к воздействию ультрафиолетового излучения.

Дополнительные тесты

-

Теплопроводность:

- Испытания на теплопроводность важны для профилей, используемых в радиаторах и системах охлаждения электроники.

-

Электрическая изоляция:

- Для профилей, применяемых в электротехнике, проводят тестирование на электрическую изоляцию.

Источник: Антон Муха 15 апреля 2024